Traditionella tillverkningsprocesser för nytt energimotorhus förlitar sig främst på metoder som pressgjutning och extrudering. Dessa processer fungerar bra i massproduktion, men har vissa begränsningar när det gäller anpassning av små partier och komplex strukturtillverkning. 3D-utskriftsteknik, med sina fördelar av inga formar och hög flexibilitet, ger en ny lösning för realisering av små serier och komplexa strukturer.

Ningbo Fenda kombinerar 3D-utskriftsteknik med traditionell processteknik för att förbättra tillverkningsflexibiliteten för nya energimotorhus och avsevärt förkorta produktutvecklingscykeln. Denna kombinerade processapplikation gör det möjligt för företaget att svara på kundernas behov snabbare och förse kunderna med mer innovativa produkter och tjänster.

3D-utskriftsteknik gör att Ningbo Fenda snabbt kan generera prototyper av nya energimotorhus och verifiera designens rationalitet och genomförbarhet. I traditionella processer tar det ofta veckor eller till och med månader från design till formtillverkning till prototypverifiering. Efter introduktionen av 3D-utskrift förkortas denna cykel avsevärt, och prototypen kan bli färdig på några dagar snabbast.

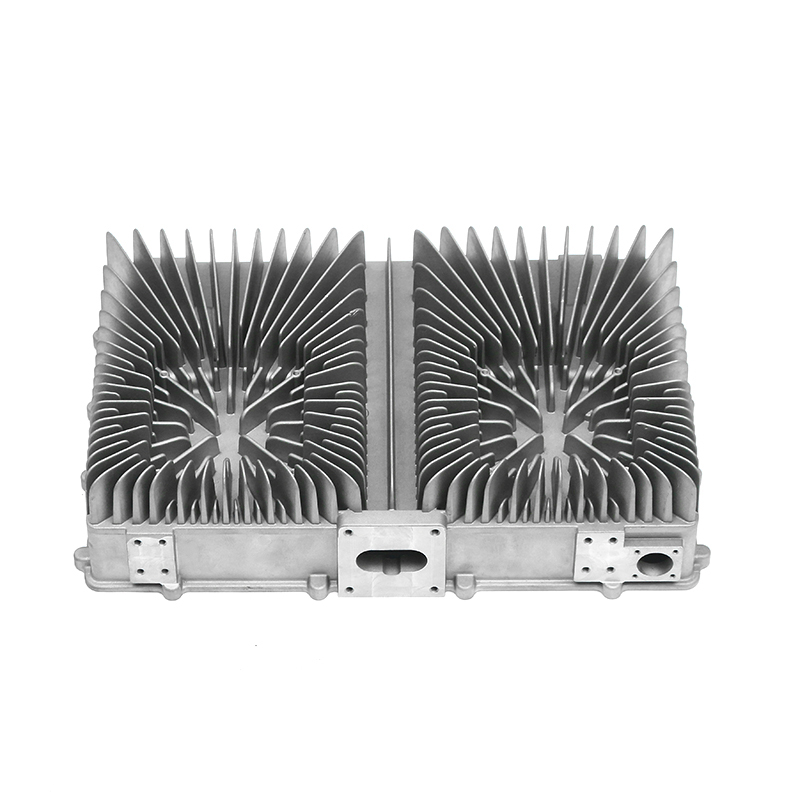

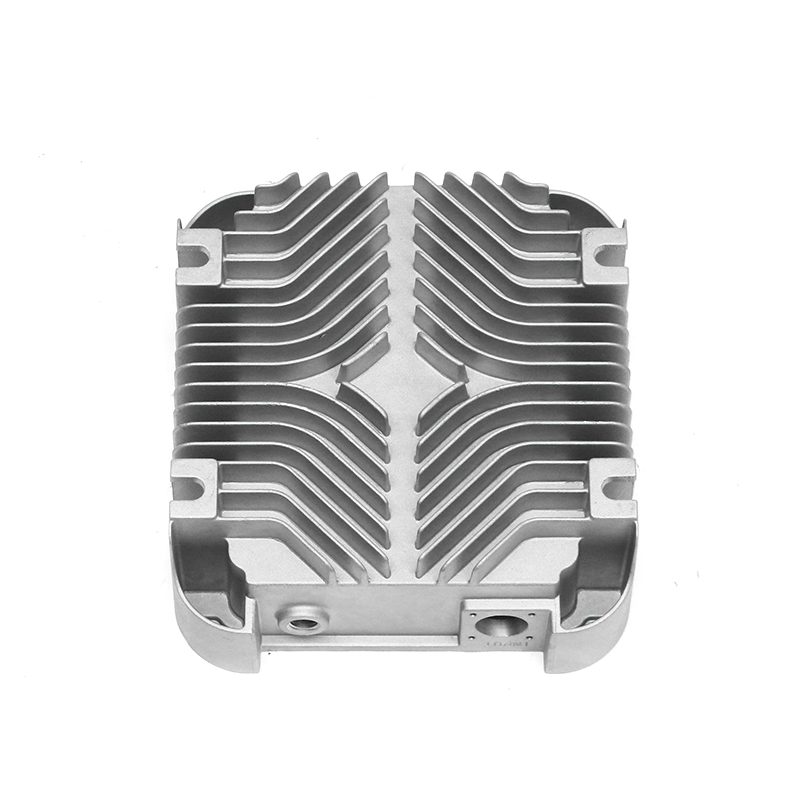

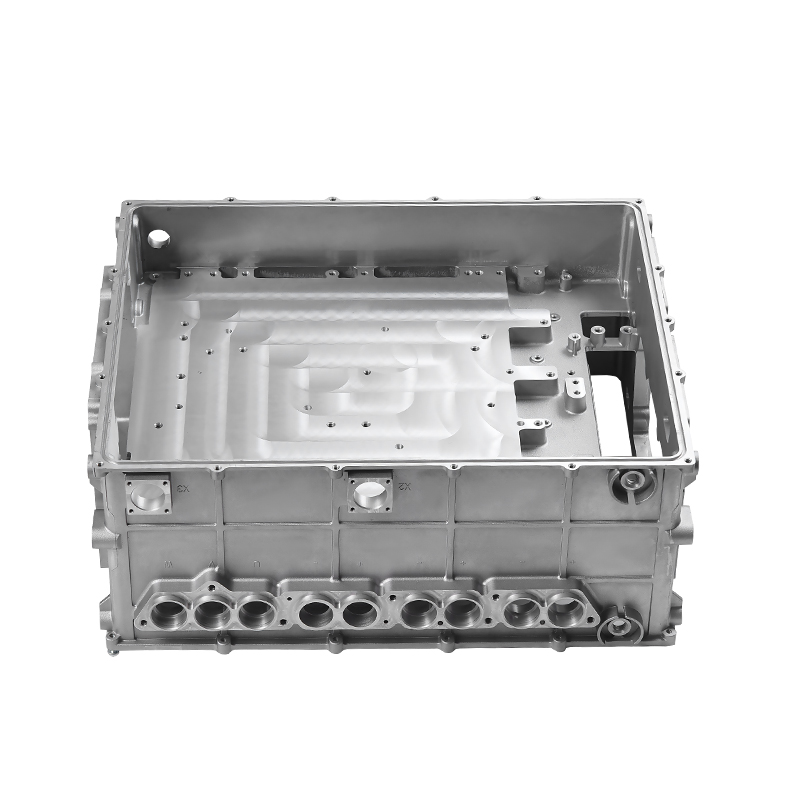

Nytt energimotorhus måste ha utmärkt värmeavledningsprestanda och mekanisk styrka, vilket vanligtvis kräver komplex inre strukturdesign. Traditionella processer kan begränsas av formdesign och bearbetningsteknik när dessa komplexa strukturer förverkligas, medan 3D-utskriftsteknik enkelt kan realisera svåra interna strukturer och ytterligare förbättra produktens prestanda.

Vid småpartiproduktion eller kundanpassad produktion står formkostnaderna för en stor andel. 3D-utskriftsteknik kräver inga formar och kan skrivas ut direkt enligt designdata, vilket effektivt minskar produktionskostnaderna. Denna fördel är särskilt betydande i forsknings- och utvecklingsstadierna och små serier av testproduktion av nya energimotorhus.

Ningbo Fenda har framgångsrikt tillämpat en tillverkningsmetod som kombinerar 3D-utskrift med traditionella processer i ett motorhusutvecklingsprojekt för en ny energifordonsmodell. I början av projektet verifierade företaget snabbt designen av höljet genom 3D-utskriftsteknik, vilket undviker tids- och kostnadsslöseri som orsakas av formkonstruktionsfel i traditionella processer.

Efter att prototypverifieringen slutförts använde Ningbo Fenda traditionell pressgjutningsteknik för massproduktion för att säkerställa produktens konsistens och tillförlitlighet. Denna kombination av processer har förbättrat utvecklingseffektiviteten i projektet och besparat kunderna mycket utvecklingskostnader.

För att ytterligare förbättra produktionseffektiviteten och kvaliteten på nya energimotorhus, introducerade Ningbo Fenda aktivt intelligent tillverkningsteknik. I den automatiserade produktionslinjen uppnår kombinationen av 3D-utskrift och traditionella processer sömlös anslutning, och intelligent hantering uppnås i hela processen från prototypdesign till massproduktion.

Företaget har också introducerat intelligent testutrustning för att utföra realtidsövervakning och dataanalys av varje produktionslänk för att säkerställa produktens noggrannhet och konsistens under bearbetningen. Denna intelligenta tillverkningsmodell har förbättrat företagets produktionseffektivitet och minskat produktionskostnaderna, vilket har vunnit fler fördelar för företaget i den hårda konkurrensen på marknaden.

Med den kontinuerliga tillväxten av marknaden för nya energifordon ökar också efterfrågan på nya energimotorhus. Ningbo Fenda har framgångsrikt ansökt till flera kundprojekt genom en innovativ tillverkningsmetod som kombinerar 3D-utskrift med traditionella processer, vilket ger kunderna mer flexibla och konkurrenskraftiga produkter.

I framtiden, med utvecklingen av 3D-utskriftsmaterialteknik och populariseringen av intelligent tillverkningsteknik, kommer tillverkningsprocessen av nya energimotorhus att bli mer mogen.