Inom modern tillverkning har förbättring av produktionseffektiviteten alltid varit ett av företagens mål. Som ett viktigt processverktyg, precisionstrimningsformar används ofta i kantformning, trimning och precisionsreparation av metalldelar. Med tillväxten av produktionsautomation och efterfrågan på masstillverkning är fler och fler företag oroade över huruvida precisionstrimningsformar har förmågan att stödja kontinuerlig stämpling med flera stationer. Denna funktion är direkt relaterad till effektiviteten och kostnadskontrollen för den övergripande produktionsprocessen.

Kontinuerlig stämpling med flera stationer är en bearbetningsmetod som koncentrerar flera stämplingsprocesser på samma produktionslinje och avslutar dem kontinuerligt. I denna process kommer materialet gradvis in i olika stationer i formen genom ett automatiskt matningssystem, och varje station utför olika stämplingsuppgifter, såsom blankning, formning, trimning, formning, etc. För precisionstrimningsformar beror om de kan användas i samband med flerstationsstämpling på formens modulära design, positioneringsnoggrannhet och arbetsstabilitet.

I formar med multistations kontinuerlig stämpling, måste trimning, som en viktig del, vara noggrant kopplad till de främre och bakre stationerna för att säkerställa kontinuiteten och koordinationen mellan varje steg. När man designar en form är det vanligtvis nödvändigt att ta hänsyn till materialets stabilitet under överföringsprocessen för att förhindra att avvikelser under matnings- eller positioneringsprocessen påverkar trimningseffekten. Högprecisionsstyrsystem och positioneringsmekanismer spelar en nyckelroll i denna process. De säkerställer att arbetsstycket alltid bibehåller en konsekvent position och vinkel när det går in i trimningsstationen, och uppnår därmed hög repeterbarhet av trimningskvaliteten.

Formens slitstyrka och strukturella styrka är också de grundläggande förutsättningarna för att stödja kontinuerlig stämpling med flera stationer. Frekventa och snabba stämplingsrytmer ställer höga krav på formens arbetsbelastning. Vid tillverkning av trimningsformar används därför ofta formstål med hög hårdhet och god värmebehandlingsprestanda för att förbättra livslängden och utmattningsbeständigheten. Dessutom, för att möta behoven av kontinuerligt arbete, är formen ofta utrustad med ett automatiskt smörjsystem för att minska friktion och slitage, och därigenom minska frekvensen av stilleståndsunderhåll och ytterligare förbättra produktionseffektiviteten.

Ur praktisk tillämpning används precisionstrimningsformar som stöder kontinuerlig stämpling med flera stationer i stor utsträckning i industrier med stora kvantiteter och höga konsistenskrav, såsom bildelar, hushållsapparater och elektroniska produkter. Denna typ av mögel kan avsevärt minska mänskligt ingripande, förbättra produktens konsistens, minska tidsslöseri i mellanliggande processer och minska skrothastigheten som orsakas av materialhantering och positioneringsfel. För företag kan denna typ av mögel inte bara förkorta produktionscykeln, utan också bidra till att minska enhetskostnaden och förbättra den övergripande konkurrenskraften.

Det är värt att notera att när man planerar en produktionslinje för stämpling med flera stationer krävs det också högprecisionsstansutrustning och automatiserade styrsystem för att säkerställa en effektiv sammankoppling av hela processen. Formdesigners måste också arbeta nära med utrustningsingenjörer för att säkerställa en tillförlitlig drift av formen i en arbetsmiljö med flera stationer.

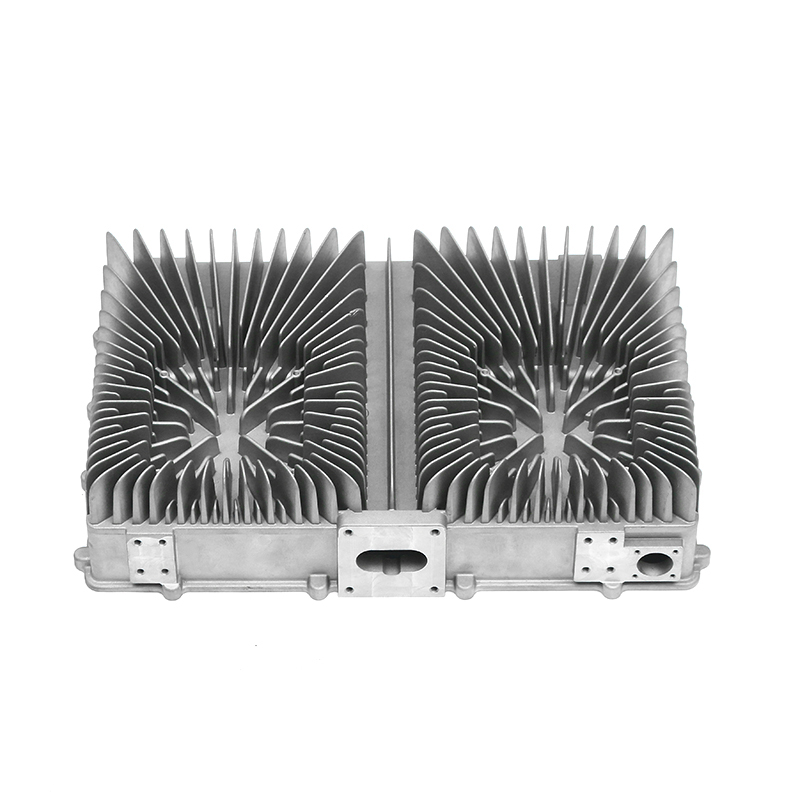

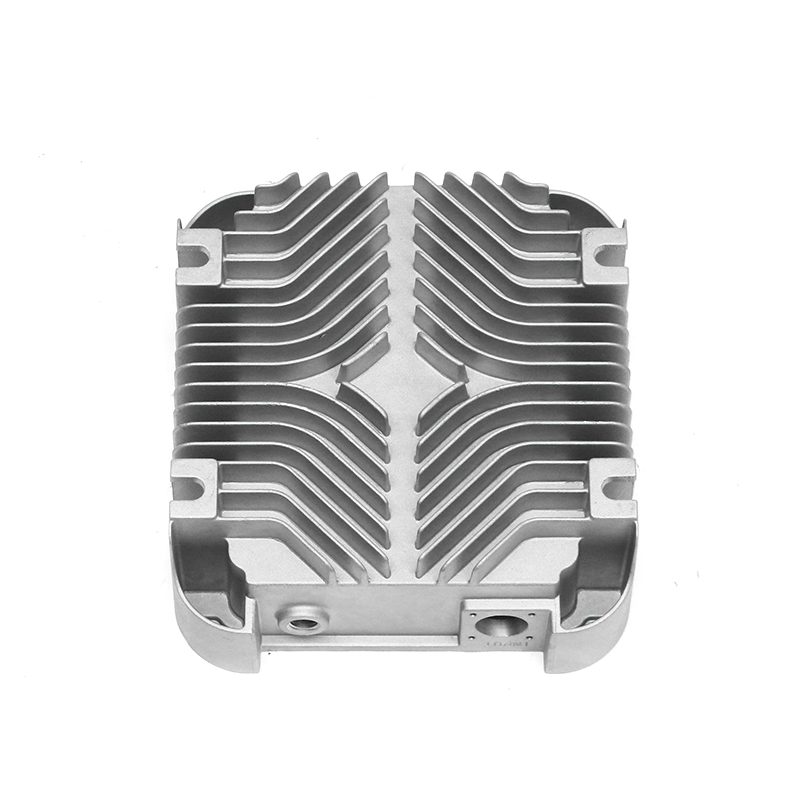

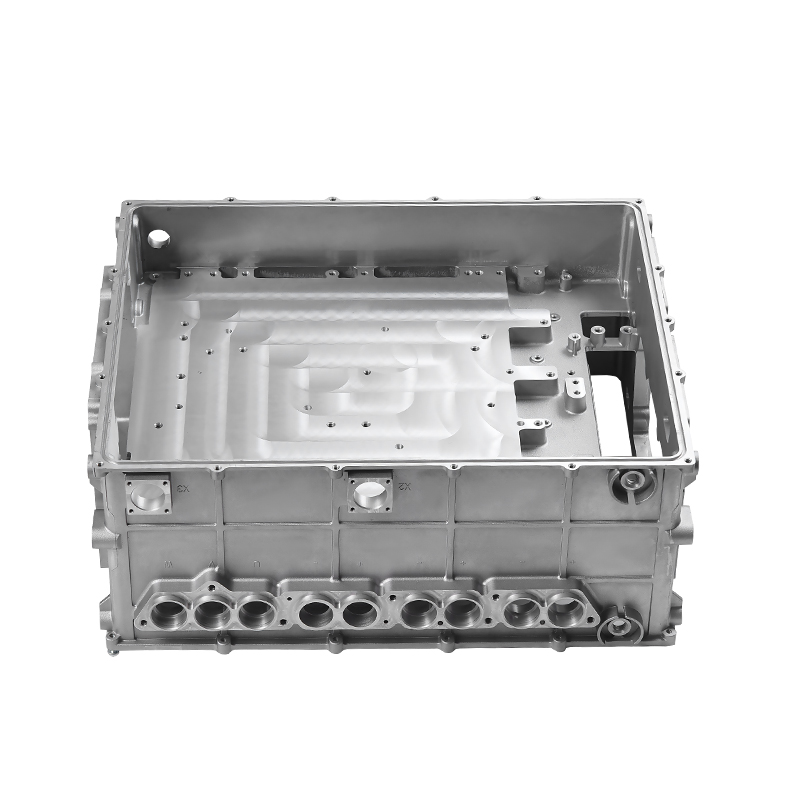

Rekommenderade produkter

Produkter som tillhandahålls av kända företag är djupt betrodda av användare.