I modern tillverkning är effektivitet och stabilitet två oumbärliga mål i produktionsprocessen, särskilt inom områdena metallstämpling, formning av bildelar, plåt för hushållsapparater etc., som ställer strängare krav på formars kontinuerliga funktionsförmåga. Som en av de viktigaste verktygsutrustning, prestanda precisionstrimningsformar i kontinuerliga produktionslinjer direkt påverkar taktstyrningen och produktionseffektiviteten i hela produktkedjan.

Strukturen hos precisionstrimningsformar är vanligtvis exakt designade och kombinerar flera funktionella moduler såsom styrning, positionering, stansning och lossning för att säkerställa att varje trimningsåtgärd kan utföras exakt och snabbt. Under högslagsförhållanden måste formen tåla frekventa belastningsbyten och rörelsechocker, vilket inte bara kräver god mekanisk styrka hos själva formen utan också tillräcklig styvhet och hållbarhet. Formtillverkningsmaterialet använder vanligtvis legerat stål med hög seghet och hög slitstyrka, och stärks genom värmebehandling för att förbättra formens livslängd och dimensionella stabilitet under långvarigt kontinuerligt arbete.

För att anpassa sig till högfrekventa operationer måste de rörliga matchande delarna av formen, såsom styrstift, styrhylsor, slider, etc., också säkerställa smidig smörjning och exakt matchning för att undvika överdrivet slitage eller gapförändringar som leder till en minskning av trimningsnoggrannheten. Dessutom måste avlastningsanordningen också ha tillräcklig elasticitet och svarshastighet för att säkerställa att en komplett trimningscykel avslutas på kort tid och lämnar tillräckligt med utrymme för nästa arbetsstycke. Denna effektiva cykelkapacitet är ofta en viktig teknisk grund för automatiserade produktionslinjer med hög takt.

I praktiska tillämpningar används ofta precisionstrimningsformar i kombination med höghastighetsstansmaskiner eller automatiska matningssystem för att bilda ett stabilt och kontrollerbart slagdriftsläge. För att förhindra termisk expansion, utmattningssprickor eller mindre deformationer orsakade av långvarig kontinuerlig drift, inkorporeras termisk spänningsanalys och dynamisk lastsimulering i formen i början av konstruktionen. Genom att simulera formens kraft- och vibrationsförhållanden vid olika frekvenser förstärker tillverkaren strukturen i det känsliga området eller optimerar materialvalet i förväg, och förbättrar därigenom prestandastabiliteten för hela formsystemet i högfrekvensdrift.

Utöver tillförlitligheten hos hårdvarustrukturen ställer det höga arbetsläget också höga krav på formens bearbetningsnoggrannhet. Endast när noggrannheten hos viktiga delar som bladet, trimningskonturen och pressytan är garanterad, kan formen bibehålla konsekvent trimningskvalitet under snabb drift. Mindre avvikelser i detaljer kan göra att den färdiga produktens avvikelse expanderar efter långvarig upprepad drift, och till och med orsaka problem som utrustningsvibrationer och mögelstopp. Därför, under bearbetning och monteringsprocessen, är tillverkningstoleransen för varje uppsättning precisionstrimningsformar strikt kontrollerad för att säkerställa att de fortfarande kan fungera stabilt under höghastighetsdrift.

För att förlänga livslängden på formen i en högfrekvent miljö kommer vissa företag även att applicera en slitstark beläggning på formytan, eller regelbundet ordna underhållscykler för att minska risken för stillestånd genom att slipa och byta ut slitdelar. Vissa intelligenta gjutformssystem är dessutom utrustade med sensorer för att övervaka gjutformens temperatur, slagtider eller slitage, och påminna användarna om att utföra underhållsingripanden innan de når den inställda tröskeln för att undvika plötsliga fel som påverkar produktionsrytmen.

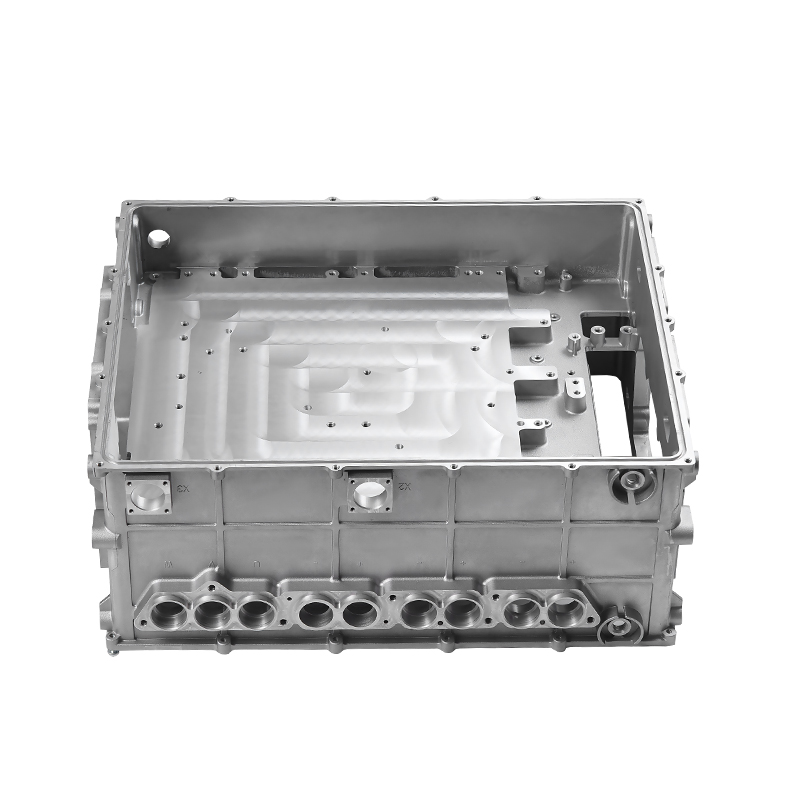

Rekommenderade produkter

Produkter som tillhandahålls av kända företag är djupt betrodda av användare.