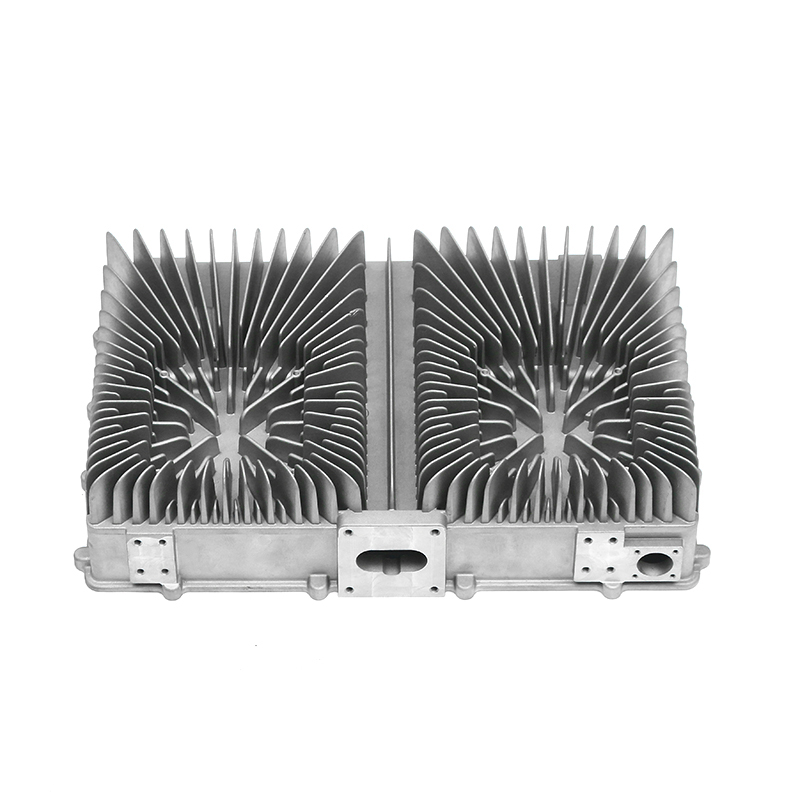

Introduktion till vattenkylda pressgjutgods i nya energitillämpningar

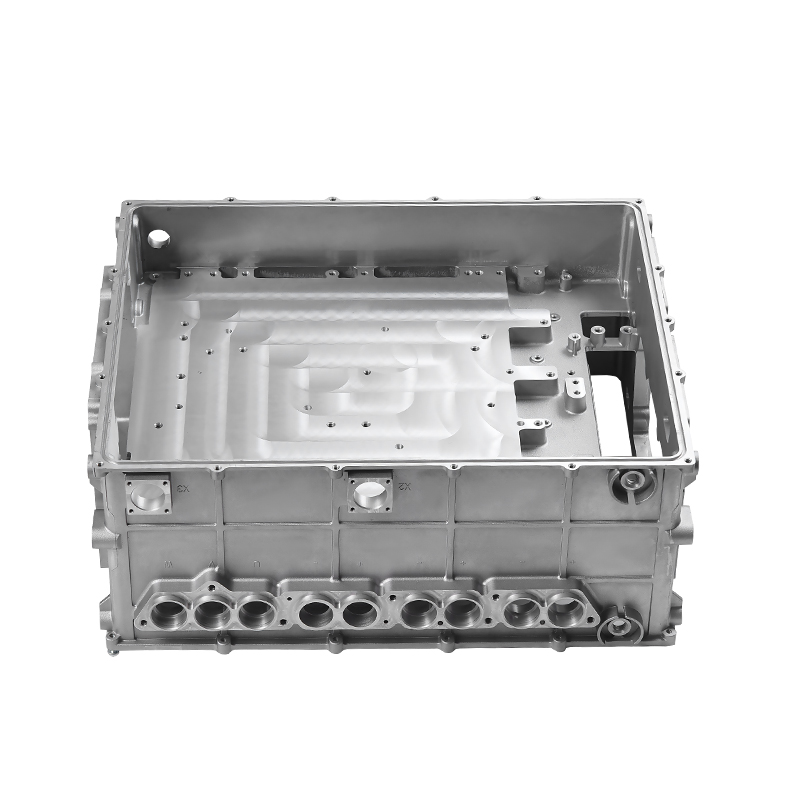

När det gäller nya energifordon och elektroniska styrsystem, vattenkylda pressgjutgods har blivit en viktig komponent för att säkerställa effektiv värmeavledning. Dessa pressgjutgods används vanligtvis för höljen till styrenheter, batterihanteringssystem och kraftelektronik, där det är viktigt att upprätthålla stabila termiska förhållanden. Det unika med vattenkylda pressgjutgods ligger i integrationen av kylkanaler i strukturen, vilket gör att vätskan kan cirkulera och reglera temperaturen. På grund av komplexiteten och den funktionella betydelsen kräver formarna som används för att tillverka dessa komponenter en mycket hög grad av precision. Även små avvikelser kan påverka kylprestanda, strukturell integritet och systemets totala livslängd.

Formprecisionens roll i formgjutning

Formprecisionen påverkar direkt dimensionsnoggrannheten, ytfinishen och konsistensen hos vattenkylda pressgjutgods. Till skillnad från standardhus måste vattenkylda varianter inkludera intrikata kanaler som säkerställer jämnt vätskeflöde och effektiv värmeöverföring. Om formen inte uppfyller strikta dimensionella toleranser kan kanalerna ha ojämna väggar, blockerade vägar eller minskad effektivitet. Dessutom kräver elektroniska styrsystem kompakta konstruktioner, vilket begränsar toleransen för fel. Hög formprecision säkerställer att varje producerad del överensstämmer med de ursprungliga designkraven, vilket minskar risken för felfunktion i verkliga förhållanden.

Specifika precisionskrav för kylkanaler

Kylkanaler är den känsligaste delen av vattenkylda pressgjutgods. Måtten på dessa kanaler måste hållas inom mycket snäva toleranser för att garantera jämn kylvätskecirkulation och jämn värmefördelning. Små felaktigheter kan leda till tryckförlust, turbulent flöde eller hotspots i den elektroniska styrenheten. Precision säkerställer också strukturell stabilitet, eftersom kanaler för nära ytan kan försvaga gjutningen eller orsaka läckage.

| Kanalparameter | Typiskt toleransintervall | Effekten av avvikelse |

|---|---|---|

| Kanaldiameter | ±0,05–0,1 mm | Minskat eller överdrivet flöde, effektivitetsförlust |

| Väggtjocklek | ±0,1–0,2 mm | Risk för läckage eller strukturell svaghet |

| Kanaljustering | ±0,2 mm över hela längden | Ojämn kylning, lokal uppvärmning |

| Ytjämnhet | Ra 0,8–1,2 μm | Flödesmotstånd, minskad värmeöverföring |

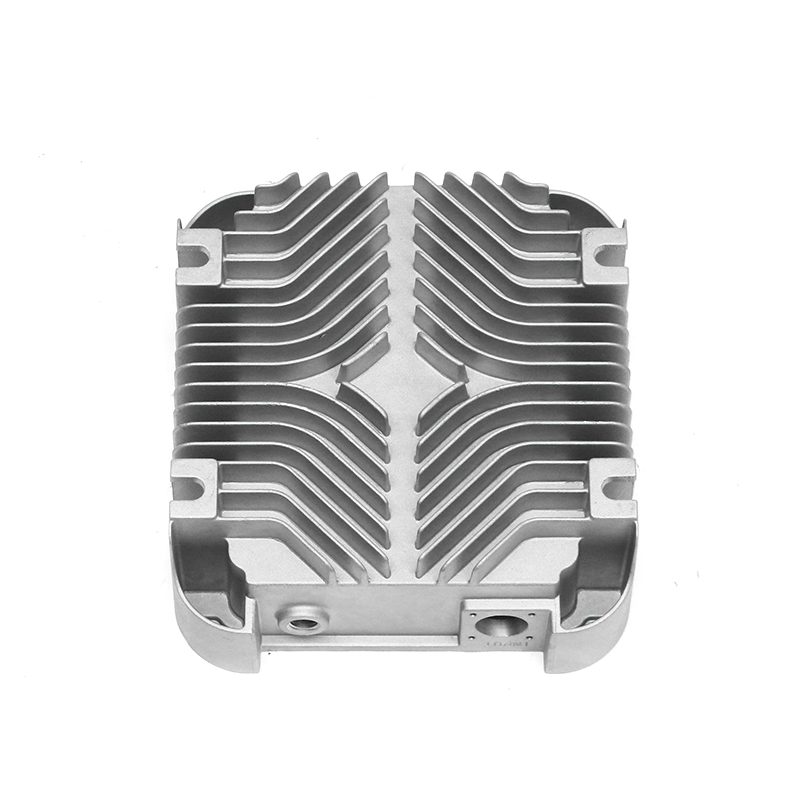

Formprecision och termisk hanteringsprestanda

Termisk hantering i nya energifordon beror i hög grad på effektiviteten hos kylkanaler. Högprecisionsformar ser till att kylvätska flödar utan hinder, vilket möjliggör konsekvent borttagning av värme från känslig elektronik. Dålig formprecision, å andra sidan, kan skapa flaskhalsar i flödet eller luftfickor, vilket undergräver kyleffekten. I applikationer med hög effekt, såsom växelriktare eller motorstyrningar, kan otillräcklig kylning leda till överhettning, minskad effektivitet eller för tidigt fel. Sålunda är formprecision inte bara ett tillverkningskrav utan också ett grundläggande villkor för systemets tillförlitlighet.

Material och formdesign överväganden

Valet av formmaterial och designmetoder påverkar uppnåbar precision. Verktygsstål av hög kvalitet med utmärkt slitstyrka används vanligtvis för att motstå upprepade gjutcykler. Dessutom används avancerad bearbetningsteknik som höghastighets CNC-fräsning, elektrisk urladdningsbearbetning (EDM) och lasertexturering för att uppnå komplexa geometrier med minimala fel. Datorstödda ingenjörsverktyg (CAE) tillåter också simulering av kylkanalers layouter innan formtillverkning, vilket minskar risken för defekter.

| Formens materialtyp | Fördelar för precision | Begränsningar |

|---|---|---|

| Verktygsstål H13 | Hög slitstyrka, stabil vid höga temperaturer | Högre kostnad, kräver värmebehandling |

| Insatser i rostfritt stål | Korrosionsbeständighet i kylsektioner | Begränsad bearbetbarhet, ger komplexitet |

| Kopparlegeringar (skär) | Utmärkt värmeledningsförmåga för kanaler | Mjukare, benägen att bäras vid lång produktion |

Inverkan på dimensionsnoggrannheten hos slutgjutningar

Den färdiga gjutningens dimensionsnoggrannhet beror starkt på formprecisionen. I vattenkylda komponenter inkluderar kritiska dimensioner kanaldiametrar, väggtjocklekar och ytterhusmått som måste passa med andra elektroniska komponenter. Toleransstapling över flera funktioner kan skapa problem vid montering, vilket leder till felinriktning eller läckage i tätningsområden. Hög formprecision minimerar dimensionsvariation och säkerställer utbytbarhet av delar i massproduktion.

Kvalitetskontroll i formtillverkning

Kvalitetskontrollåtgärder är väsentliga under formtillverkning för att garantera precision. Dimensionella inspektionsverktyg som koordinatmätmaskiner (CMM) används för att verifiera formhålighetens noggrannhet. Ytprofilometrar bedömer grovheten, medan oförstörande testning säkerställer att inga dolda defekter kompromissar med prestanda. Kontinuerlig övervakning under mögelanvändning är också nödvändig, eftersom slitage och termisk stress gradvis kan försämra precisionen.

| Inspektionsmetod | Syfte | Applikation i formprecisionskontroll |

|---|---|---|

| CMM-mätning | Dimensionell verifiering | Kontrollera kavitetsdimensioner och inriktning |

| Ytprofilometer | Ytbesiktning | Bedöm kylkanalens jämnhet |

| Röntgen/ultrasjudstestning | Defektdetektering | Identifiera sprickor eller tomrum i formstrukturen |

| Hårdhetstestning | Kontroll av materialprestanda | Säkerställ hållbarhet mot upprepade cykler |

Konsekvenser av otillräcklig formprecision

När formprecisionen inte uppfyller kraven uppstår flera konsekvenser. För det första kan kylkanalernas funktionalitet äventyras, vilket minskar förmågan att hantera värme effektivt. För det andra ökar strukturella defekter som tunna väggar eller svaga sektioner risken för läckage under tryck. För det tredje kan monteringsprocesser påverkas, eftersom dimensionsavvikelser förhindrar korrekt montering med tätningspackningar eller elektroniska komponenter. Sådana problem kan öka produktionskostnaderna på grund av omarbetning, skrot eller garantianspråk.

Balansera kostnad och precision i produktionen

Hög formprecision ökar oundvikligen produktionskostnaderna, eftersom det kräver avancerad utrustning, kvalificerad arbetskraft och längre tillverkningstider. Fördelarna i form av produkttillförlitlighet och minskade defekter uppväger dock vanligtvis den initiala investeringen. För produktion av stora volymer i den nya energisektorn, uppnår konsekvent formprecision de långsiktiga kostnaderna genom att minimera skrot och förbättra den totala effektiviteten. Tillverkare måste balansera kostnadsöverväganden med prestandakrav, ofta skräddarsy precisionsnivåer för specifika produktapplikationer.

| Precisionsnivå | Typisk kostnadspåverkan | Lämpligt applikationsområde |

|---|---|---|

| Standardprecision | Lägre | Icke-kritiska höljen, baskomponenter |

| Hög precision | Medium till hög | Vattenkylda höljen, elektroniska system |

| Ultrahög precision | Hög | Hög-performance power electronics |