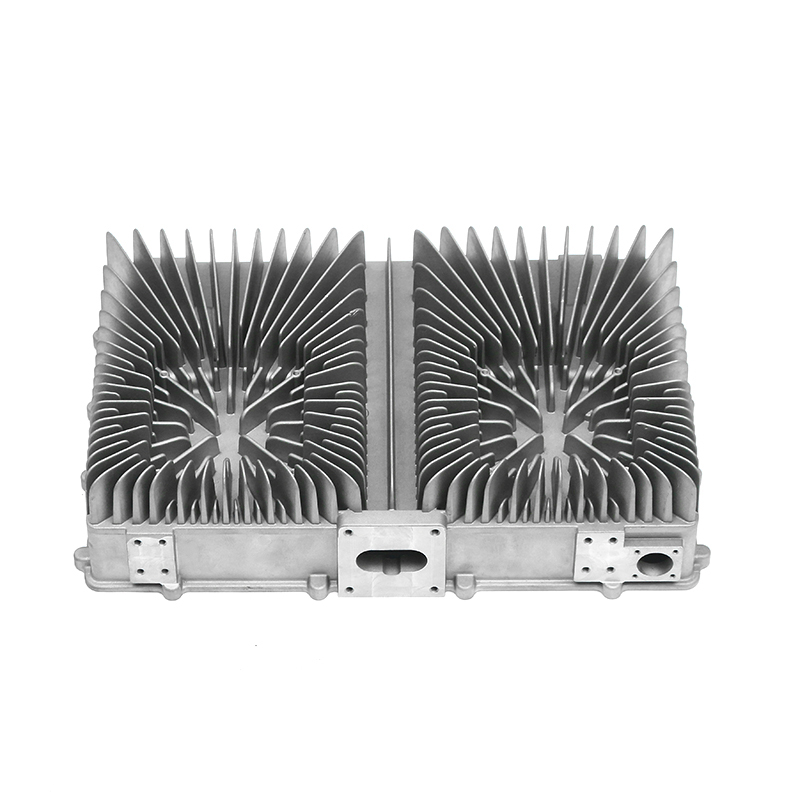

Översikt över nya energi elektroniskt styrda luftkylda pressgjutgods

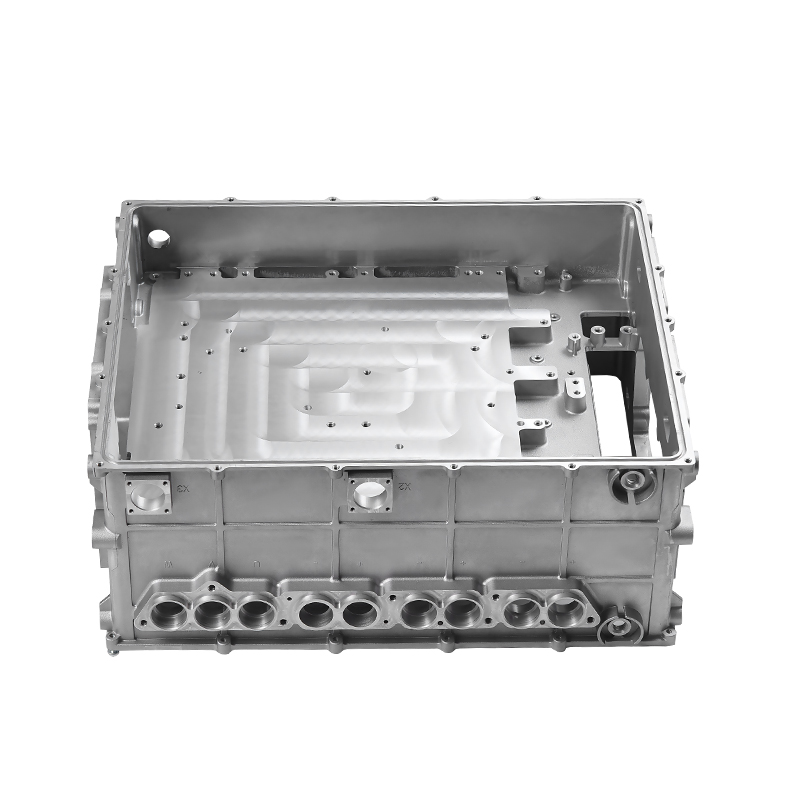

Nya energi elektroniskt styrda luftkylda pressgjutgods i serie är komponenter som ofta används i elfordonssystem, tillämpningar för förnybar energi och högpresterande elektroniska enheter. Dessa gjutgods fungerar ofta som höljen, kylflänsar eller strukturella stöd för känslig elektronik, och kombinerar mekanisk styrka med termisk hantering. Att säkerställa dimensions- och prestandakonsistens under massproduktion kräver ett omfattande tillvägagångssätt som tar upp materialegenskaper, formdesign, processkontroll och kvalitetsövervakning. Varje faktor bidrar till att upprätthålla enhetlighet över stora produktionspartier samtidigt som prestandakraven uppfylls.

Materialval och konsistens

Materialegenskaper är grundläggande för stabiliteten hos pressgjutgods. Aluminiumlegeringar används vanligtvis för luftkylda seriepressgjutgods på grund av deras lätta vikt, värmeledningsförmåga och korrosionsbeständighet. Konsistens i kemisk sammansättning, partikelfördelning och temperaturhistorik för legeringen säkerställer enhetligt flöde, stelning och mekaniska egenskaper. Leverantörer av råvaror tillhandahåller ofta certifiering av kemisk sammansättning och spårbarhet, vilket utgör det första lagret av kontroll över dimensions- och prestandalikformighet.

Formkonstruktionsöverväganden för dimensionell noggrannhet

Dimensionskonsistens börjar med noggrann formdesign. Formar måste ta hänsyn till materialkrympning, termisk expansion och potentiell skevhet under kylning. Avancerade mjukvarusimuleringar, såsom finita elementanalys (FEA) och gjutflödesmodellering, förutsäger områden med potentiell avvikelse och tillåter optimering av gating-, ventilerings- och kylkanaler. Genom att förutse effekterna av termisk och mekanisk påfrestning kan formdesigners skapa formar som ger enhetliga dimensioner även under produktionsförhållanden med stora volymer.

Processparameterkontroll under pressgjutning

Pressgjutning innebär att smält metall sprutas in i en form under högt tryck. Att upprätthålla konsekventa processparametrar – såsom insprutningshastighet, tryck, temperatur och skottvolym – är avgörande för dimensions- och prestandastabilitet. Variationer i valfri parameter kan leda till porositet, ytdefekter eller avvikelser i väggtjocklek. Moderna pressgjutmaskiner inkluderar ofta slutna styrsystem som övervakar och justerar dessa parametrar i realtid, vilket säkerställer konsekventa resultat över tusentals cykler.

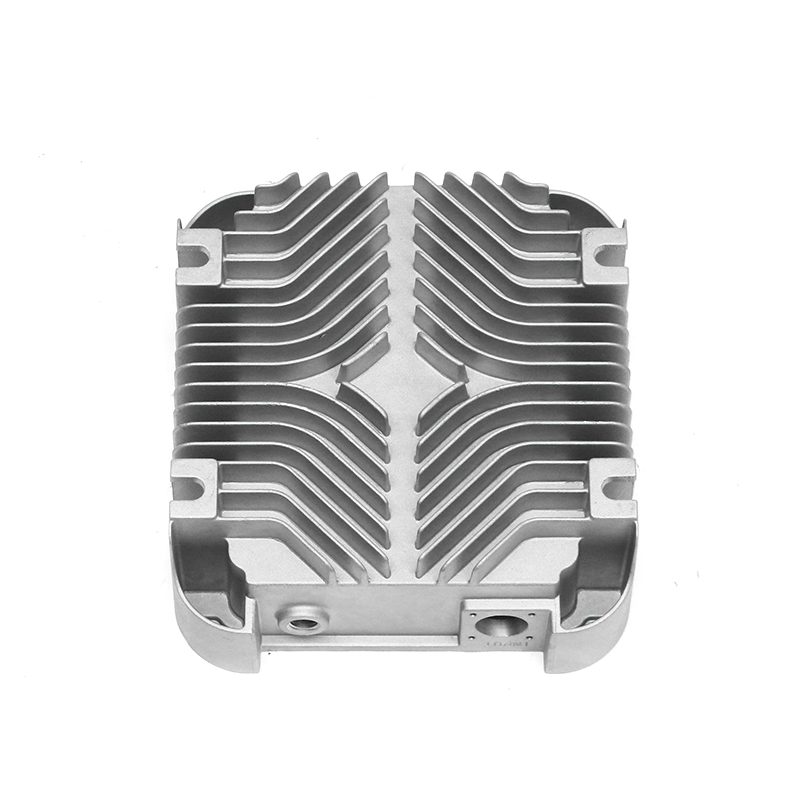

Temperaturhantering i luftkylda pressgjutgods

Temperaturkonsistens spelar en betydande roll i både dimensionsstabilitet och mekanisk prestanda. Luftkylda pressgjutgods kräver exakt hantering av formtemperatur, metallgjutningstemperatur och kylhastighet. Ojämn kylning kan resultera i kvarvarande stress, skevhet eller inkonsekvent mikrostruktur, vilket påverkar både styrka och termisk prestanda. Integrerade kylkanaler, kontrollerat luftflöde och termiska sensorer hjälper till att upprätthålla konsekventa temperaturprofiler under hela produktionen.

Repeterbarhet från skott till skott och maskinkalibrering

För att säkerställa dimensions- och prestandakonsistens krävs att varje injektion av smält metall beter sig på samma sätt. Regelbunden maskinkalibrering, inklusive verifiering av kolvens inriktning, skottvikt och tryckkurvor, är nödvändig. Utrustningsunderhållsscheman och realtidsövervakning minskar variationer orsakade av slitage eller mekanisk drift. Repeterbart maskinbeteende påverkar direkt gjutningslikformigheten, särskilt för komplexa geometrier.

Kvalitetskontroll och mätsystem

Dimensionsnoggrannhet och prestandakonsistens verifieras genom en kombination av manuella och automatiserade inspektionsmetoder. Koordinatmätmaskiner (CMM), laserskannrar och optiska inspektionssystem fångar exakta dimensioner för jämförelse med designspecifikationer. Metoder för icke-förstörande testning (NDT), såsom röntgen- eller ultraljudsinspektion, identifierar interna defekter som kan äventyra prestandan. Statistisk processkontroll (SPC) spårar trender över tid, vilket möjliggör tidig upptäckt av avvikelser och korrigerande åtgärder innan defekta delar produceras i stora kvantiteter.

Kontrollerar krympning och skevhet

Krympning och skevhet är vanliga problem vid pressgjutning på grund av metall stelning och kylning. Att optimera formtemperaturen, grindsystemets design och kylningshastigheter hjälper till att minimera dessa effekter. Simuleringsverktyg gör det möjligt att förutsäga potentiella krympplatser och gör det möjligt för ingenjörer att införliva kompenserande funktioner i formen. Eftergjutningsbehandlingar, såsom avspänningsavlastning eller kontrollerat åldrande, stabiliserar dimensioner och mekaniska egenskaper ytterligare.

Ytfinish och sekundära bearbetningshänsyn

Ytkvalitet och sekundär bearbetning påverkar också prestandakonsistensen. Att bibehålla en enhetlig ytfinish minskar spänningskoncentrationen och stöder konsekvent termisk prestanda i luftkylda applikationer. Sekundära operationer, såsom borrning, gängning eller fräsning, måste utföras med exakta jiggar och fixturer för att säkerställa att alla gjutgods uppfyller samma geometriska och funktionella kriterier. Konsekvent yt- och funktionskvalitet bidrar till övergripande prestandatillförlitlighet.

Processstandardisering och operatörsutbildning

Mänskliga faktorer är avgörande vid massproduktion. Standardiserade driftsprocedurer, detaljerade arbetsinstruktioner och utbildad personal minskar variationen. Operatörer ansvarar för att övervaka maskinparametrar, verifiera materialförhållanden och utföra rutinkontroller. Omfattande utbildning säkerställer att avvikelser identifieras snabbt och korrigeras innan de påverkar dimensions- eller prestandakonsistens.

Miljökontroller i produktionsområdet

Omgivningsförhållanden i tillverkningsområdet, såsom temperatur, luftfuktighet och dammnivåer, kan påverka formgjutningens konsistens. Kontrollerade miljöer minimerar oxidation, fuktabsorption och temperaturfluktuationer som kan påverka metallflöde och stelning. Rena, temperaturstabila anläggningar stödjer repeterbara resultat i både dimensioner och funktionella prestanda hos pressgjutna komponenter.

| Kontrollområde | Inverkan på konsekvens | Övervakning/förvaltningsmetoder |

|---|---|---|

| Materialkvalitet | Påverkar flöde, stelning, mekaniska egenskaper | Leverantörscertifiering, kemisk analys, batchspårbarhet |

| Die Design | Kontrollerar dimensionsstabilitet och krympkompensering | FEA-simulering, flödesanalys, prototyptestning |

| Processparametrar | Säkerställer repeterbar fyllning, tryck och temperatur | Closed-loop-kontroll, realtidsövervakning, SPC |

| Temperaturhantering | Minskar skevhet och kvarvarande stress | Mögelsensorer, kylkanalkontroll, luftflödeshantering |

| Inspektion och kvalitetskontroll | Verifierar dimensioner och intern integritet | CMM, laserskanning, röntgen, ultraljudstestning, SPC |

Roll av automation och dataanalys

Automatisering förbättrar dimensions- och prestandakonsistens genom att minska mänsklig variation och möjliggöra övervakning i realtid. Sensorer integrerade med dataanalys kan upptäcka mindre avvikelser och justera maskinparametrar därefter. Återkopplingsslingor underlättar kontinuerliga förbättringar, vilket säkerställer att masstillverkade pressgjutgods konsekvent uppfyller exakta specifikationer.

Post-casting behandlingar och deras inflytande

Värmebehandling, ytbehandling och avspänningsavlastande eftergjutning kan förbättra prestandastabiliteten. Dessa behandlingar hjälper till att minska kvarvarande spänningar, homogenisera mikrostrukturen och stabilisera dimensioner. Kontrollerad efterbearbetning säkerställer att alla gjutgods uppnår liknande mekaniska och termiska egenskaper före montering eller leverans.

Statistisk processkontroll och ständiga förbättringar

Implementering av statistiska processtyrningstekniker hjälper till att övervaka variationer i nyckeldimensioner och funktionella egenskaper. Kontrolldiagram, processkapacitetsindex och trendanalys stöder proaktiva justeringar. Kontinuerliga förbättringsprogram, informerade av produktionsdata, minskar variationen över tid och förbättrar både dimensions- och prestandakonsistens över stora partier.

Försörjningskedja och spårbarhet av råvaror

Spårbarhet av råvaror och komponenter säkerställer att endast verifierade och konsekventa insatsvaror används i produktionen. Dokumenterad försörjningskedjepraxis tillåter identifiering av avvikelser orsakade av väsentliga inkonsekvenser. I kombination med övervakning under processen bidrar spårbarheten till tillförlitlig prestanda hos pressgjutgodset i deras slutliga applikationer.

Samordning mellan design-, ingenjörs- och produktionsteam

För att säkerställa dimensions- och prestandakonsistens krävs samarbete mellan flera team. Konstruktionsingenjörer, processingenjörer och produktionspersonal måste kommunicera effektivt för att möta potentiella utmaningar före och under massproduktion. Tidig identifiering av kritiska egenskaper, toleranszoner och funktionskrav stödjer konsekventa resultat och minskar produktionsrisker.

Nyckelfaktorer för stabilitet i massproduktion

Konsistens i masstillverkade pressgjutgods bygger på att integrera materialkontroll, formdesign, processparameterhantering, temperaturkontroll, kvalitetsinspektion och operatörsutbildning. Varje element bidrar till att minimera variationen och säkerställa att komponenter uppfyller både dimensionella och funktionella specifikationer under hela produktionskörningarna. Systematisk övervakning, feedback och ständiga förbättringar utgör grunden för tillförlitlig storskalig tillverkning.