Introduktion till gjutning av bilvattenpumpar

Bilvattenpumpar spelar en avgörande roll i fordonets kylsystem genom att cirkulera kylvätska genom motorn för att förhindra överhettning. Tillverkningen av dessa komponenter kräver precision och effektivitet, varför pressgjutning har blivit en populär tillverkningsmetod. Pressgjutning är en process där smält metall sprutas in i en form för att producera mycket detaljerade och hållbara delar. Denna metod erbjuder många fördelar jämfört med traditionella tillverkningstekniker, särskilt när det gäller att minska avfall, förbättra energieffektiviteten och bidra till miljömässig hållbarhet.

Pressgjutningsprocessen och dess roll i tillverkningen

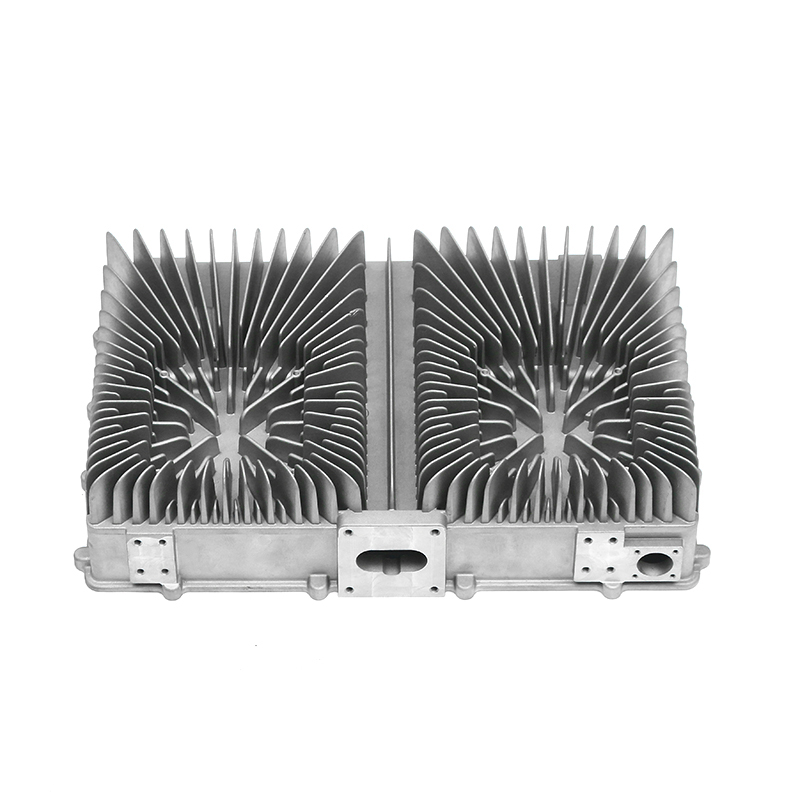

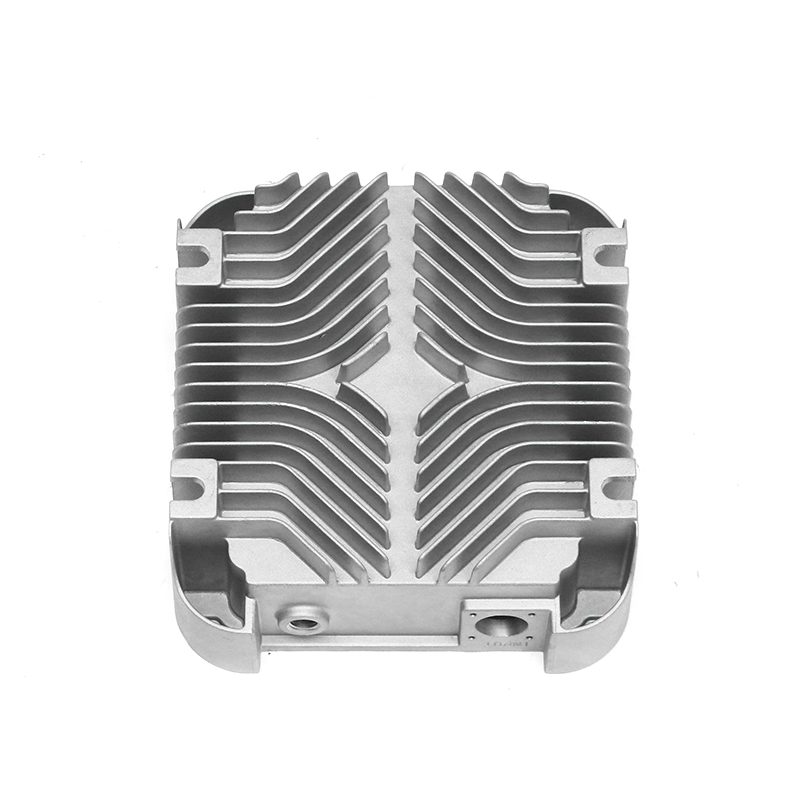

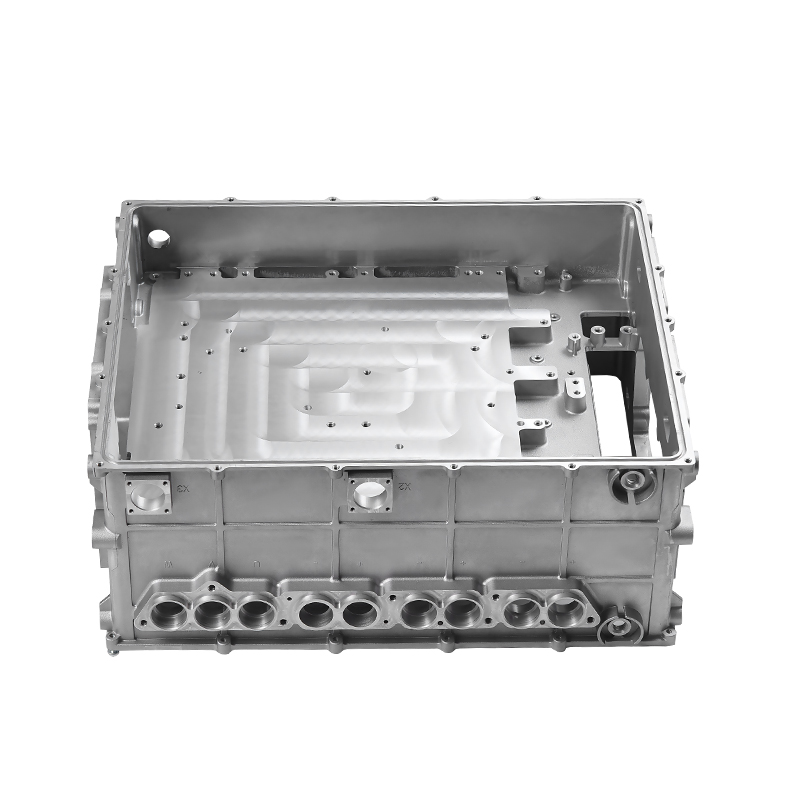

Pressgjutning är en tillverkningsprocess som används för att tillverka metalldelar genom att tvinga in smält metall i en form under högt tryck. Den här tekniken används för en mängd olika delar inom industrier som fordon, flyg och elektronik. När det gäller bilvattenpumpar möjliggör pressgjutning skapandet av komponenter med intrikata design och hög dimensionell noggrannhet. Precisionen som gjutningen erbjuder säkerställer att delarna passar perfekt i fordonets kylsystem, vilket förbättrar både prestanda och livslängd. Genom att använda högkvalitativa material som aluminium och magnesiumlegeringar minskar pressgjutning också vikten på bilens vattenpump, vilket bidrar till förbättrad bränsleeffektivitet.

Minskning av materialavfall vid pressgjutning

En av de viktigaste miljöfördelarna med pressgjutning, särskilt vid produktion av bil vattenpumpar , är minskningen av materialavfallet. Traditionella tillverkningsmetoder, såsom bearbetning, genererar ofta betydande mängder skrotmaterial, som måste kasseras eller återvinnas. Däremot är pressgjutning en process i nästan nätform, vilket innebär att den sista delen är nära sina slutliga dimensioner direkt ur formen. Detta minimerar avsevärt behovet av sekundära processer som bearbetning, som kan producera stora mängder avfall. Dessutom kan all överskottsmetall från pressgjutningsprocessen, såsom översvämning eller inlopp, återvinnas och återanvändas i efterföljande produktionscykler, vilket ytterligare minskar avfallet och sparar resurser.

Energieffektivitet i pressgjutningsprocessen

Energiförbrukning är en kritisk faktor i alla tillverkningsprocesser, och pressgjutning erbjuder anmärkningsvärda fördelar när det gäller energieffektivitet. Processen kräver användning av högtrycksmaskiner för att spruta in smält metall i formar, men energin som används i denna process är relativt låg jämfört med andra tillverkningstekniker, såsom smide eller gjutning med sandformar. Denna effektivitet härrör från precisionen hos pressgjutformarna, vilket minskar behovet av överdriven uppvärmning eller kylning. Dessutom minskar den höga hållfastheten och hållbarheten hos pressgjutna komponenter, som bilvattenpumpar, frekvensen av utbyten, vilket ytterligare minskar den totala energi som krävs för produktion och användning.

Förbättrade återvinningsmöjligheter

Återvinning spelar en viktig roll för att förbättra den miljömässiga hållbarheten för pressgjutning, särskilt inom bilindustrin. Pressgjutna komponenter, såsom bilvattenpumpar, är ofta tillverkade av aluminium och magnesiumlegeringar, som båda är mycket återvinningsbara. Återvinningsprocessen för dessa material kräver betydligt mindre energi jämfört med att producera ny metall från råmalm. Aluminium kan till exempel återvinnas flera gånger utan att förlora sina egenskaper, vilket gör det till ett miljövänligt val för tillverkning av bilvattenpumpar. Genom att använda återvunnet material i pressgjutningsprocessen kan tillverkare minska efterfrågan på jungfruliga metaller, minska energiförbrukningen och minska miljöpåverkan i samband med gruvdrift och raffinering av metaller.

Minskning av koldioxidavtryck inom biltillverkning

Biltillverkning är energikrävande, och att minska koldioxidavtrycket för denna process är avgörande för att uppnå hållbarhetsmålen. Pressgjutning hjälper till att minska koldioxidavtrycket för bilproduktion av vattenpumpar på flera sätt. För det första, genom att minska materialspill och energiförbrukning, minskar tillverkningens totala miljöpåverkan. För det andra bidrar användningen av lättviktsmaterial som aluminium och magnesium i pressgjutna delar till en minskning av fordonsvikten, vilket i sin tur förbättrar bränsleeffektiviteten och minskar utsläppen under fordonets livslängd. Bilens vattenpumps lägre vikt minskar också mängden energi som krävs för att transportera fordonet under produktion och leverans, vilket ytterligare minskar koldioxidavtrycket i försörjningskedjan.

Förbättrar hållbarhet och livslängd för bilvattenpumpar

Hållbarheten och livslängden hos bilvattenpumpar som tillverkas genom pressgjutning bidrar också till miljöfördelar. Pressgjutna vattenpumpar är kända för sin höga hållfasthet och motståndskraft mot slitage och korrosion, vilket förlänger deras livslängd. Som ett resultat är det mindre sannolikt att fordon utrustade med pressgjutna vattenpumpar kräver frekventa byten, vilket minskar mängden avfall som genereras från kasserade delar. Längre hållbara komponenter bidrar också till lägre underhållskrav och minskar förbrukningen av resurser som behövs för reparation och utbyte av delar. Genom att förbättra livslängden för bilvattenpumpar bidrar pressgjutning till att främja ett mer hållbart förhållningssätt till biltillverkning och användning.

Minska behovet av förpackning och transport

Precisionen i formgjuten tillverkning resulterar också i delar som är mer enhetliga och lämpliga för ändamålet, vilket minskar behovet av överflödig förpackning och transport. Eftersom dimensionerna på pressgjutna delar är mycket exakta, finns det mindre behov av ytterligare bearbetningssteg eller anpassade förpackningar för att skydda delarna under transporten. Denna minskning av förpackningar minskar inte bara materialanvändningen utan minskar också miljöpåverkan i samband med transport av överskottsmaterial. Dessutom minskar den lätta karaktären hos pressgjutna bilvattenpumpar transportkostnader och utsläpp, eftersom färre resurser krävs för att flytta de färdiga delarna från tillverkaren till bilmonteringsfabriken.

Kostnadseffektivitet och dess koppling till miljömässig hållbarhet

Medan den initiala kostnaden för pressgjutningsutrustning och formar kan vara hög, erbjuder den långsiktiga kostnadseffektiviteten för denna metod indirekta miljöfördelar. Minskningen av materialavfall, energiförbrukning och behovet av ytterligare bearbetning bidrar till att sänka den totala kostnaden per enhet. Dessa kostnadsbesparingar kan återinvesteras i att ytterligare förbättra tillverkningstekniker eller implementera andra hållbarhetsinitiativ. Dessutom bidrar den minskade frekvensen av reparationer och byten i samband med formgjutna bilvattenpumpar till att sänka den totala ägandekostnaden för konsumenter, vilket uppmuntrar antagandet av mer miljövänliga produkter.

Inverkan på försörjningskedjan och lokala ekonomier

Pressgjutning kan också ha positiva effekter på leveranskedjan och lokala ekonomier. Eftersom pressgjutna delar ofta tillverkas i nära anslutning till monteringsfabrikerna kan transportavstånden minimeras, vilket minskar miljöpåverkan vid långväga sjöfart. Dessutom innebär den höga effektiviteten av pressgjutning att färre råmaterial krävs för att producera samma antal delar, vilket hjälper till att spara resurser. Den ökade efterfrågan på pressgjutna komponenter kan också skapa arbetstillfällen i lokala tillverkningsanläggningar, stödja regionala ekonomier samtidigt som fokus på miljömässig hållbarhet bibehålls.

Utmaningar och framtida utvecklingar inom pressgjutning

Även om pressgjutning erbjuder flera miljöfördelar, finns det utmaningar som måste åtgärdas för att ytterligare förbättra dess hållbarhet. Till exempel kan produktionen av aluminium- och magnesiumlegeringar för pressgjutning fortfarande vara energikrävande, särskilt i utvinnings- och bearbetningsstegen. Men i takt med att tekniken fortsätter att utvecklas, växer nya metoder för mer energieffektiv legeringsproduktion och återvinning fram. Forskare utforskar alternativa material och innovativa tekniker, såsom 3D-utskrift, som ytterligare kan minska energiförbrukningen och avfallet i tillverkningsprocessen. Utvecklingen av mer hållbara metoder inom pressgjutning kommer att vara avgörande för att möta den växande efterfrågan på miljövänlig biltillverkning.

Jämförelsetabell för miljöfördelar

| Fördel | Inverkan av formgjutning |

|---|---|

| Minskning av materialavfall | Minimerat skrot och överskottsmaterial, med möjlighet att återvinna metall från tidigare gjutningar |

| Energieffektivitet | Lägre energiförbrukning jämfört med traditionella gjut- och bearbetningsmetoder |

| Återvinningsmöjligheter | Hög återvinningsbarhet av material som aluminium och magnesium minskar resursutvinning och energianvändning |

| Minskning av koldioxidavtryck | Minskade utsläpp tack vare lätta material, mindre energianvändning vid transporter och delar som håller längre |

| Hållbarhet och livslängd | Delar håller längre, vilket minskar behovet av byten och minimerar avfallet över tiden |

| Kostnadseffektivitet | Lägre totala produktionskostnader, vilket möjliggör återinvestering i hållbara metoder |